Perfekt für kleine und mittlere Stückzahlen

AST GmbH Crack- und Montagemodule wurden speziell für das Cracken und Montieren von Pleuel in kleineren und mittleren Stückzahlen entwickelt.

Die handbeladenen Module ermöglichen durch ihren modularen Aufbau eine beliebige Prozessfolge. Innerhalb der Module kommen die gleichen Technologien und Vorrichtungen zum Einsatz wie bei den vollautomatischen AST Rundtaktmaschinen.

Lasern

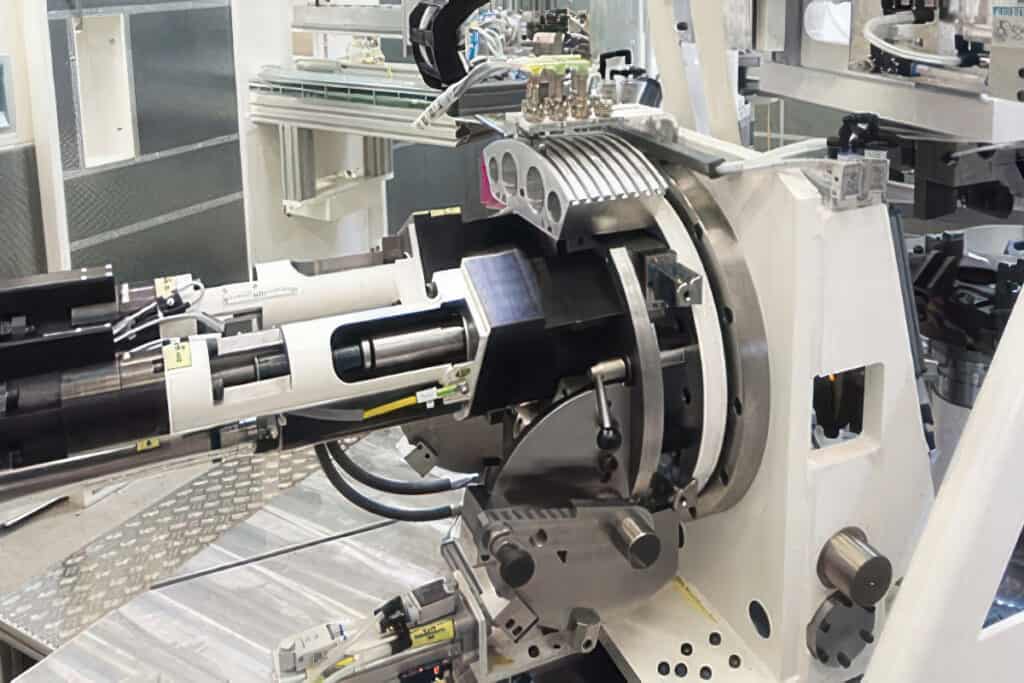

In der Laserstation werden mit einer Laserlanze zwei Bruchkerben (Laserkerben) in jeden Lagerdeckel eingebracht. Die Bearbeitung der Lagerdeckel erfolgt sequentiell, indem die Laserlanze bei der Vorwärtsbewegung durch das Kurbelgehäuse zunächst eine Seite der Lagerdeckel und bei der Rückwärtsbewegung die gegenüberliegende Seite bearbeitet.

In der Laserstation werden mit einer Laserlanze zwei Bruchkerben (Laserkerben) in jeden Lagerdeckel eingebracht. Die Bearbeitung der Lagerdeckel erfolgt sequentiell, indem die Laserlanze bei der Vorwärtsbewegung durch das Kurbelgehäuse zunächst eine Seite der Lagerdeckel und bei der Rückwärtsbewegung die gegenüberliegende Seite bearbeitet.

er von uns eingesetzte hochmoderne Laser garantiert eine gleichmäßige Laserkerbe und dadurch eine sehr gute und konstante Bruchqualität.

Voraussetzung für einen präzisen Bruch ist die Qualität dieser zuvor eingebrachten Sollbruchstelle bzw. Kerbe. Zur Herstellung dieser Kerbe werden heute überwiegend NC-gesteuerte Laser eingesetzt. In AST Maschinen kommen Faserlaser der neuesten Generation zum Einsatz.

Cracken

Die Trenneinrichtung ist das qualitätsbestimmende Element in jeder Crack- und Montagemaschine. Aufgrund unserer jahrzehntelangen Erfahrung und unserer Hochgeschwindigkeits-Crackeinrichtung haben wir für jede Pleuelgeometrie und jeden Werkstoff die richtige Lösung. Bei Bedarf ist auch eine Prozessüberwachung integrierbar, die jederzeit über die Qualität des Crackprozesses informiert.

Besonderheit:

Hydraulisch betätigtes Keilsystem

Permanente Weiterentwicklung

Pleuel sind naturgemäß hochbeanspruchte Bauteile, unterliegen aber auch permanenter technischer Weiterentwicklung. Mit unserem modern ausgestatteten Versuchsbereich unterstützen wir unsere Kunden in verschiedenen Entwicklungsphasen:

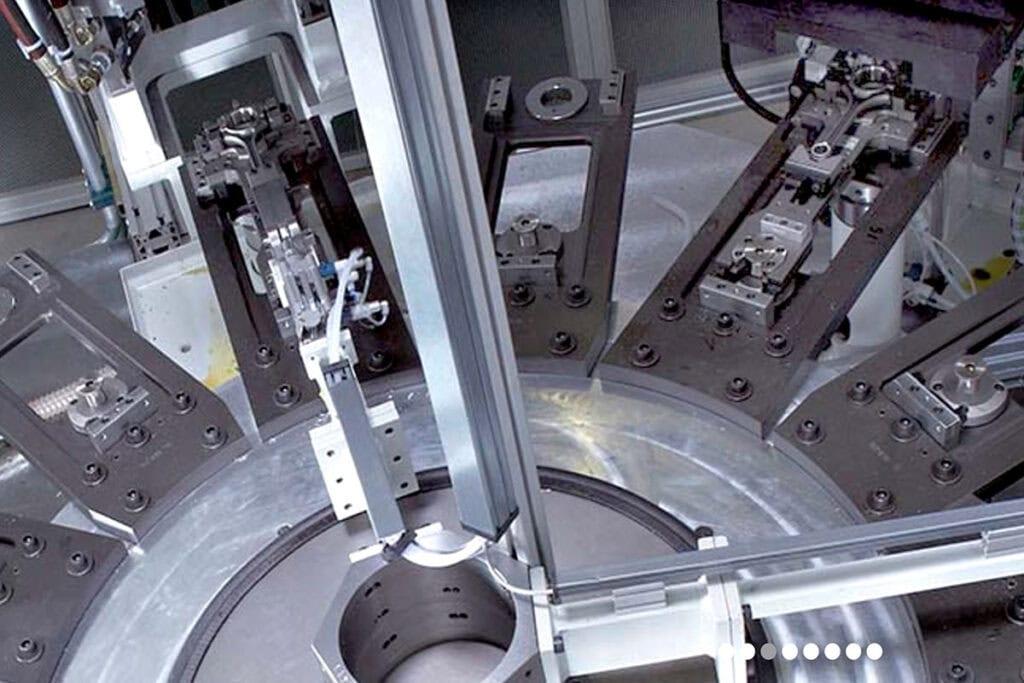

In der Bruchtrenn-Station erfolgt das Brechen der Lagerstege mittels eines Crackdorns. Der Crackdorn bewegt sich durch die Kurbelwellenhauptlagerbohrungen. Dabei werden die Lagerstege sequentiell gecrackt.

Während des Bruchtrennens werden die Lagerdeckel zudem hydraulisch abgestützt. Durch dieses Abstützen wird ein auf beiden Seiten gleichmäßiger Bruchverlauf sichergestellt.

Verschrauben

Zunächst werden die Schrauben manuell oder optional auch automatisch zugeführt, es erfolgt ein Voranzug. Im nächsten Schritt wird die Verschraubung wieder leicht gelöst und optional wird eine Rütteleinrichtung aktiviert, um ggf. lose Partikel aus den Trennflächen zu entfernen.

Im Folgeschritt erfolgt der Endanzug der Schrauben mit einem definierten Drehmoment.

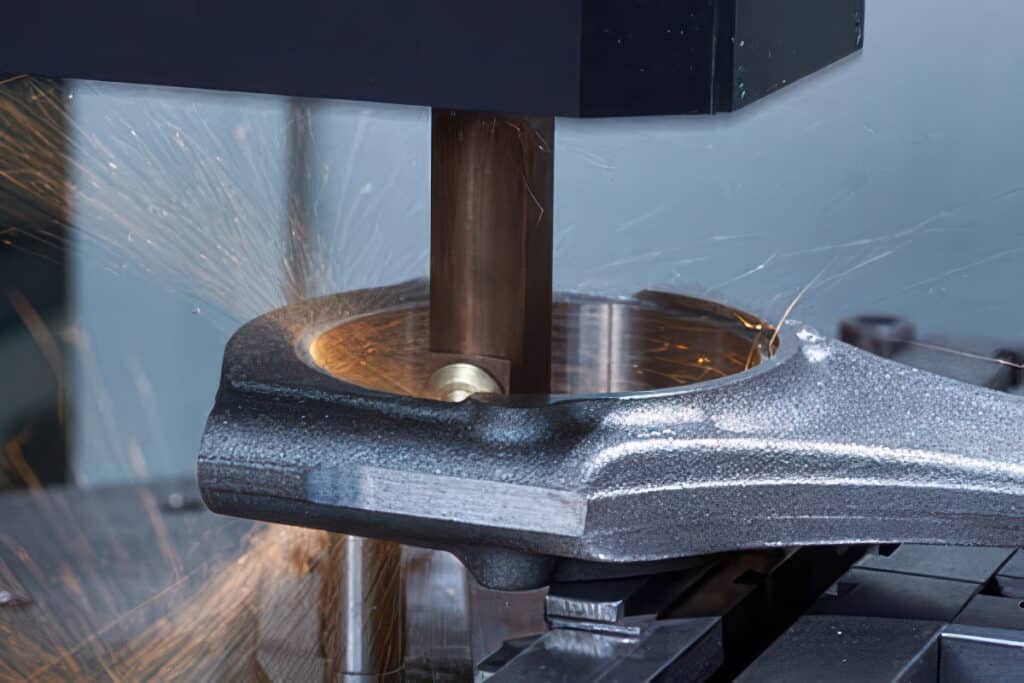

Einpressen

Die Buchsen werden automatisch zugeführt und – falls notwendig – vor dem Einpressen ausgerichtet. Das Einpressen der Buchse erfolgt anschließend mittels einer elektrischen Einpressspindel bei gleichzeitiger Überwachung von Einpresskraft und Einpresstiefe.

Bei Bedarf kann das kleine Auge des Pleuels auch erwärmt werden, um die benötigte Kraft zum Einpressen der Buchse zu reduzieren. Optional ist auch ein Kalibrieren der Buchse möglich.